Описания товаров

Белила цинковые марка А высший сорт ТУ 301-10-013

Белила цинковые марка А высший сорт ТУ 301-10-013

|

Массовая доля соединений цинка в пересчете на Zn0, %, не менее |

96 |

|

Массовая доля соединений свинца в пересчете на Pb0, %, не более |

0,2 |

|

Массовая доля соединений металлического цинка, %, не более |

отс. |

|

Массовая доля веществ, нерастворимых в HCl, %, не более |

0,05 |

|

Массовая доля водорастворимых веществ, %, не более |

0,4 |

|

Массовая доля летучих веществ, %, не более |

0,3 |

|

Массовая доля соединений мышьяка, %, не более |

отс. |

|

Остаток на сите с сеткой 0063, %, не более |

0,5 |

|

Укрывистость, г/м2, не более |

125 |

|

Белизна, условные единицы, не менее |

92 |

Белила цинковые - синтетический неорганический пигмент белого цвета, представляющий собой окись цинка, получаемую из металлического цинка.

Основными потребителями продукции предприятия являются производители лакокрасочной, шинной, нефтеперерабатывающей промышленностей, а также производители стекла и керамики.

Упаковка: Мешки полипропиленовые с вкладышем из полиэтилена по 35 кг.

Производство осуществляется согласно ТУ301-10-013

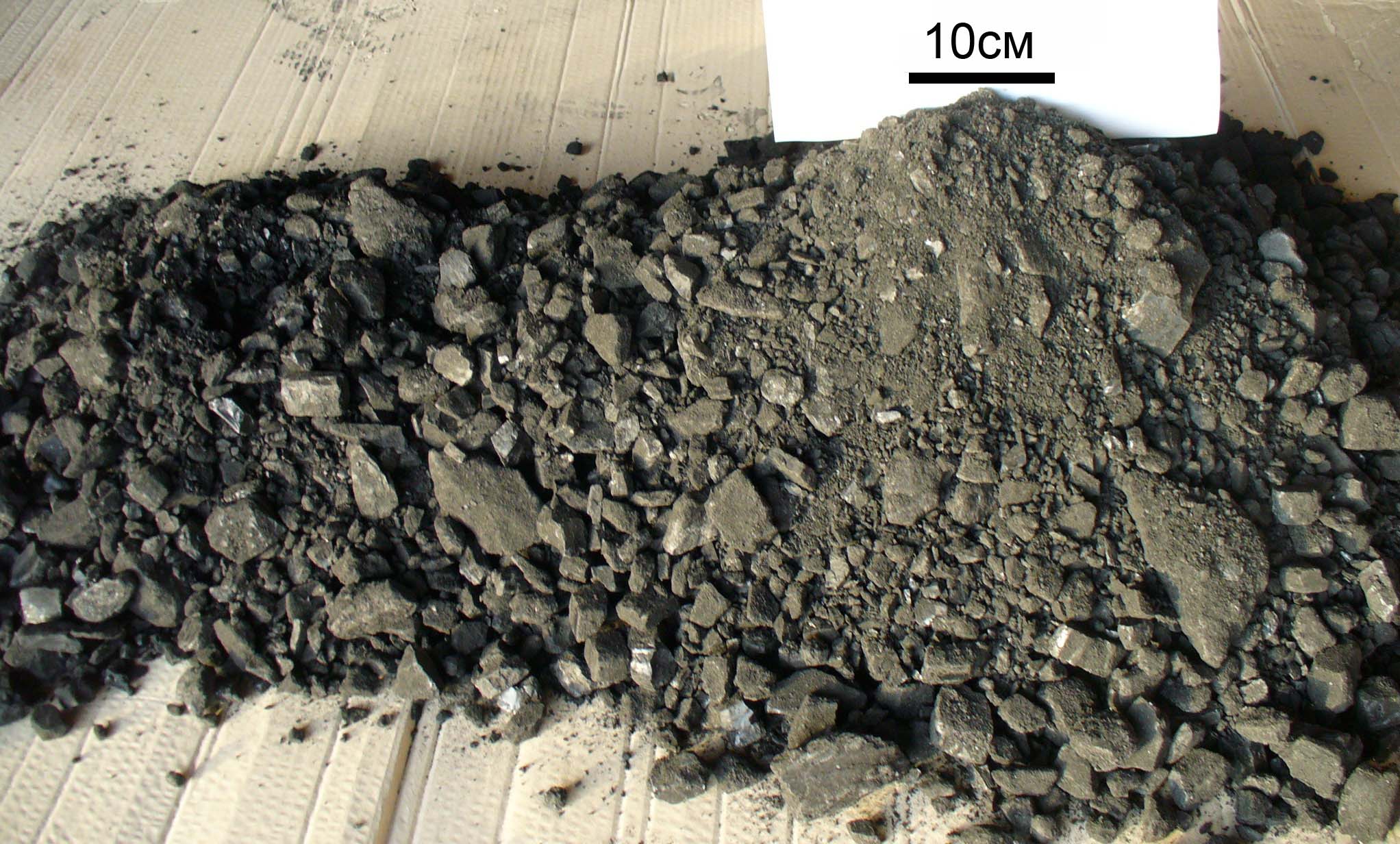

Каменный уголь для отопления - длиннопламенный в мешках с доставкой

Предлагаем предприятиям и частным лицам следующую угольную продукцию:

Длиннопламенный уголь (Д) марок ДО (25-50 мм) или ДМ (13-25 мм)

Длиннопламенный уголь легко разжигается и подходит для любых видов топок и печей, нокалорийность немного ниже, чем у антрацита он имеет немно более низкую калорийность (теплота сгорания 5000 ккал\кг) и чуть большую дымность и зольность, чем антрацит.

Особенности использования угля для отопления

Цены на фасованный уголь:

|

Марка угля |

Цена, руб за мешок (вес мешка) |

Цена, руб за 1 тн |

|

|

Длиннопламенный, ДОМ * |

450 (45 кг) |

10000 |

|

| Антрацит, мешки 25 кг | 450 (25 кг) |

- |

|

| Антрацит, мешки 50 кг | 750 (50 кг) |

- |

|

| ДПК, мешки 50 кг | 500 (50 кг) | - | |

|

ДПК сортированный под печи (20-80 мм), мешки 40 кг |

550 (40 кг) | - | |

|

Брикеты из торфа (150/70/60 мм) |

350 (25 кг) | - | |

| Брикеты из каменного угля марки СС (50/100 мм) - | 500 (25 кг) | - | |

Доставка по договоренности.

* Состав нашего угля ДОМ (см. фото):

ДК (50-100 мм) - 25%

ДМ (13-25 мм) - 25%

Возможна отгрузка со склада в МО нефасованного угля (скидка 10%).

Также возможен по заказу помол антрацита до фракции 0.8-2 мм для получения гидроантрацита ** - фильтрующего материала для водоподготовки, 25 руб/кг с НДС.

** Гидроантрацит (природный фильтр-материал на основе угля антрацита для водоподготовки) представляет собой гранулы черного цвета размером от 0,8 до 2 мм. Характеризуется многократно большей грзяеемкостью в сравнении с песчаным фильтром. Кроме того,данный фильтр-материал,благодаря своей высокой пористости,обладает способностью сорбировать из различных сред органические и хлорорганические соединения,ПАВы,окислители и т.д.

Контакты:

8 910 402-33-05 Михаил

8 495 943-44-15 Михаил

e-mail: 6420768 mail.ru (

mail.ru ( замените на @)

замените на @)

Особенности использования угля и других видов топлива для отопления

Топливо для твердотопливных котлов отопления

В универсальном твердотопливном котле Стропува были испробованы различные виды топлива. Цель испытаний – помочь потребителю с выбором топлива, по его цене или удобству в использовании.

Котел универсальный S40. Дом старой постройки. В жилых помещениях площадью 135м² поддерживалась температура 22 – 23ºC, в мастерских площадью 40м² – 8 – 12ºC. За время испытания дом в сутки тратил 133 – 162 кВт•ч тепла. Поэтому котел работал в низком режиме – 10 – 15% от своей нормальной мощности.

Топливо, закупленное прямо у поставщиков, взвешивалось и закладывалось в котел без перебора, сортировки, без вычета влажности топлива, без оценки экономичности котла, поэтому калорийность будет отличаться от той, которую декларируют поставщики. По похожим причинам количество топлива в топке так же является приблизительным. Например, в топку поместится больше килограмм каменного угля, загружаемого с улицы, чем сухого со склада.

Ольховые дрова. 1кг в котле выделяет 2,86 кВт•ч тепла (2460 ккал).

Помещается в S40 - 70кг, S20 – 50кг, S10 – 25кг, S7 – 15кг).

Дрова на чердаке пролежали 16 месяцев, крупные, много не колотых поленьев Ø15 – 25 см.

Стружка еловая, мелкая. 1кг – 3,2кВт•ч (2750ккал)

Помещается в S40 – 66кг, S20 – 48, S10 – 24кг, S7 – 14кг.)

Стружка измельчена 10 месяцев назад.

Брикеты ольхи черной. 1кг – 3,49 кВт•ч (3000ккал)

Помещается в S40 – 170кг, S20 -100кг, S10 – 50кг, S7 – 30кг.

Брикеты крупные, размером с пивной бокал. Хорошо сгорают с предназначенным для дров щелевым диффузором.

Брикеты твердолиственных пород. 1кг – 3,1 кВт•ч (2670ккал)

Помещается в S40 – 175кг, S20 – 110кг, S10 – 55кг, S7 – 33кг.

Кусковые брикеты размером с компьютерную мышку, преобладает клен. Горели нестабильно. Рекомендуется использовать воздуходув и предназначенный для угля трубчатый диффузор. Несмотря на то, что объем твердолиственных пород выделяет больше энергии, вес - меньше, чем у легкого дерева (ель, осина…), поэтому если дрова твердолиственных пород (м³) дороже, то продаваемые на развес брикеты твердолиственных пород (кг) должны быть дешевле брикетов из легкого дерева.

При отоплении любым древесным топливом пепел следует удалять каждые 10 -30 дней.

Разгоревшись, древесина выделяет мало дыма, но пока разгорится, дым бывает более густым. Поэтому не рекомендуется завершать загрузку мелкими дровами, напротив, под краями распределителя следует поместить поленья покрупнее, а в середине достаточно 0,2 – 0,5 кг мелкой растопки.

Брикеты литовского торфа. 1кг – 2,26кВт•ч (2000ккал)

Помещается в универсальный котел s40 – 175кг, s20 – 110кг, s10 – 55кг.

Литовский торф следует сжигать без нижнего воздуха, но с воздуходувом и трубчатым диффузором. В конце, для быстрейшего окончания горения, следует открыть воздух снизу. Литовский торф содержит вдвое меньше пепла, чем белорусский, но перед каждой загрузкой не помешает почистить.

Брикеты белорусского торфа. 1кг – 2,36кВт•ч (2290ккал)

Помещается в универсальный котел s40 – 190кг, s20 – 119кг, s10 – 90кг.

Белорусский торф следует сжигать с нижней подачей воздуха, используя воздуходув и трубчатый диффузор. Белорусский торф содержит очень много пепла, образуются сплавленные шлаки. Пепел следует удалять перед каждой загрузкой.

При отоплении торфом из дымовой трубы выбрасывается много твердых частиц, чувствуется кислый запах, поэтому не рекомендуется топить торфом в густонаселенных местностях.

Каменный уголь ДПК. 1кг – 4,85кВт•ч (4170ккал)

Помещается в универсальный котел s40 – 210кг, s20 – 140кг, s10 - 65кг.

Как и вышеупомянутые виды топлива, закладка угля растапливается сверху загрузив около 5 кг дров.

Следует открыть подачу воздуха снизу и использовать трубчатый диффузор. Каждый раз после выгорания закладки, пепел следует удалить.

Каменный уголь – более дорогое топливо, но проще в использовании: закладка котла s20 выделяет 680кВт•ч, столько энергии для дома с суточной потребностью 150 кВт•ч, хватит на 4 суток.

Каменный уголь ССОМ. 1кг – 5,59кВт•ч (4810ккал)

Помещается в универсальный котел s40 – 230кг, s20 – 145кг, s10 – 70кг.

Этот уголь еще калорийнее и дороже. Но, не смотря на то, что мы платим дороже, ккал стоит столько же, сколько при использовании вышеупомянутого угля.

Особенности отопления такие же, как и при использовании угля ДПК. Пока разгорится, уголь пол дня немного дымится.

Мелкий антрацит АМ. 1кг – 5,68 кВт•ч (4875ккал)

Помещается в универсальный котел s40 – 270кг, s20 – 170кг, s10 – 85кг.

Антрациты с трудом разгораются, но горят жарким пламенем без дыма, поэтому из дымовой трубы не видно дыма, и по этой причине удобно топить в населенных пунктах.

Антрацит следует загружать до низа верхней дверцы, сверху следует положить около 10 кг дров. Когда дрова хорошо разгорятся (превратятся в горящие угли) сверху на них загрузите еще 15 – 40кг антрацита и опустите трубчатый диффузор. Не паникуйте, что в отопительной системе температура на час-другой упадет. Ни в коем случае не перемешивайте топливо – это приведет к потуханию.

Для горения антрацита требуется более массивный очаг горения, чем для других видов топлива, поэтому около 15 – 30кг его не сгорает – приходится при извлечении пепла вернуть в следующую закладку. По этой причине для отопления антрацитом удобнее котлы с большими топливными емкостями, а для отопления больше подходит крупный антрацит.

Крупный антрацит AKO. 1кг – 5,72кВт•ч (4920ккал)

Помещается в s40 – 280кг, s20 – 175кг, s10 – 88кг.

Свойства и способ разжигания такой же, как и при использовании мелкого антрацита. При соблюдении указанных рекомендаций, детали котла прослужат долго, поскольку на них не будет действовать высокая температура, которую развивает данный вид топлива.

![]() При выборе топлива, зная предлагаемые цены и сколько какое топливо в котле выделяет энергии, Вы можете подсчитать цены единицы энергии, напр.:

При выборе топлива, зная предлагаемые цены и сколько какое топливо в котле выделяет энергии, Вы можете подсчитать цены единицы энергии, напр.:

1кВт•ч антрацита будет стоить: предлагаемую цену за 1 кг – 5 руб. : 5,72кВт•ч = 0,87 руб.

По энергетическому паспорту дома или при наличии в системе теплового счетчика, Вы будете знать тепловую потребность Вашего дома, напр.:

За сезон 25000кВт•ч – подсчитаете цену отопления и количество топлива на сезон: 25000кВт•ч антрацита : 5,72 кВт•ч = 4,37 т топлива • 5000 руб. = 21850 руб.

Сколько будет гореть одна закладка?

Закладка 25кг дров X 2,86кВт•ч : тепловая потребность дома в сутки 70кВт•ч = 1 сутки.

А также "Твердотопливные котлы длительного горения - современное отопление частных домов".

Эффективные системы отопления дома

|

|

|

Канифоль сосновая живичная от 110 руб/кг

Предлагаем канифоль сосновую живичную от 110 руб/кг с НДС и стоимостью тары.

Предлагаем канифоль сосновую живичную от 110руб/кг с НДС и стоимостью тары. Фасовка - биг-бэги 500 кг. Возможна перефасовка в мешки.

Предлагаем канифоль сосновую живичную от 85 руб/кг с НДС и стоимостью тары. Фасовка - биг-беги 800 кг. Возможна перефасовка в мешки.

Крашение и красители

Красители - химические соединения, используемые для придания окраски различным материалам, например текстилю, бумаге, мехам, волосам, коже и древесине. Крашение - процесс придания окраски таким материалам. Ежегодное мировое потребление красителей составляет около полумиллиона тонн; свыше двух третей этого количества идет на окраску текстильных материалов. В этой статье описываются красители для текстильных волокон и крашение текстильных материалов.

Ассортимент предлагаемых красителей здесь

Качество крашения.

Окраска - первейшее соображение, возникающее у потребителя при выборе ткани или другого изделия. Глаз человека способен обнаружить малые различия в окраске ткани, поэтому производитель ткани должен обеспечить равномерность (ровноту) ее окраски. Как правило, свойство равномерности гораздо важнее для окраски, чем для любого другого вида химической отделки. Например, если распределение мягчителя в ткани неравномерно, то потребитель этого не заметит, поскольку такая неравномерность не сказывается на свойствах ткани, важных для потребителя. С другой стороны, даже неискушенный наблюдатель заметит неравномерность окраски. Кроме того, важен контроль постоянства окраски при переходе от одной партии красителя к другой или в пределах одного куска ткани, поскольку различия в окраске соседних элементов швейного изделия проявятся почти неизбежно. Отсутствие метамеризма, т.е. свойства двух цветовых оттенков совпадать при освещении одним источником света и различаться при освещении другим источником, также должно учитываться при крашении материалов.

Устойчивость окраски определяет, насколько охотно будет пользоваться данным текстильным изделием потребитель. Окраска ткани должна сохраняться в течение срока службы изделия, но в некоторых случаях она может блекнуть, оставаясь приятной на вид. Важна также устойчивость окраски материала при мокрых обработках, стирке, химической чистке, трении, воздействии света, пота, атмосферных загрязнителей, погодных условий и других неблагоприятных факторов. Назначение конкретного текстильного изделия определяет требуемые степень, характер и устойчивость его окраски. Например, для обивки автомобильных сидений устойчивость окраски к химической чистке не так важна, как устойчивость к световому воздействию, которая имеет для нее первостепенное значение.

Ровнота окраски и ее устойчивость - главные факторы в выборе красителей и методов крашения для текстильных материалов. Для достижения приемлемых ровноты и устойчивости окраски надо учитывать такие переменные, как температура, давление, количества красителей и текстильно-вспомогательных веществ, а также свойства волокон.

КЛАССИФИКАЦИЯ КРАСИТЕЛЕЙ

Средства для окрашивания текстильных материалов можно классифицировать на красители и пигменты. Термины «краситель» и «пигмент», хотя их часто используют как равнозначные, обозначают четко различающиеся функции при окрашивании текстильных материалов. Краситель - это вещество, которое – по крайней мере на какой-то стадии обработки - обладает внутренним сродством к окрашиваемому материалу (притяжением к нему). Красители растворимы в красильной среде на некоторой стадии процесса крашения. Они проникают внутрь материала и образуют более или менее прочную связь с волокнами. Все текстильные красители - органические вещества.

Пигмент - это вещество, применяемое для придания окраски поверхности ткани. Пигменты не обладают внутренним сродством с текстильными материалами и удерживаются на них с помощью специальных химических препаратов. Пигменты могут быть как органическими, так и неорганическими веществами.

Красители можно классифицировать как по способу применения, так и по химической структуре. Технологи, занимающиеся крашением, классифицируют красители по способу применения. Специалисты-химики, занимающиеся синтезом красителей и изучающие взаимосвязи между структурой и свойствами веществ, классифицируют красители по химической структуре.

Классификация по способу применения.

В текстильной промышленности обычно используются красители восьми основных классов. Первые пять классов красителей (прямые, сернистые, азоидные, реактивные и кубовые) используются в основном для крашения целлюлозных волокон, например хлопковых и вискозных. Последние три класса красителей (кислотные, основные и дисперсные) применяются для крашения других натуральных и синтетических волокон.

Прямые красители.

Эти анионные водорастворимые красители называются так потому, что обладают высоким сродством к целлюлозным волокнам и могут применяться без вспомогательных химических средств. Однако на практике скорость крашения и интенсивность окраски могут быть увеличены добавками неорганических солей, например хлорида или сульфата натрия. Прямые красители широко используются для крашения хлопковых и вискозных тканей. Их наибольшее достоинство – простота применения, а недостаток в том, что в ряде случаев они неустойчивы к мокрым обработкам. Устойчивость прямых красителей к мокрым обработкам повышают введением закрепителей и с помощью различных технологических приемов.

Сернистые красители.

Сернистые красители - это органические соединения, получаемые нагревом соединений из группы аминов или фенолов в присутствии серы. Сернистые красители существуют в форме пигментов, не обладающих сродством к целлюлозе. В процессе обработки сернистыми красителями используются химические реакции восстановления и окисления. Путем восстановления сернистые красители переводятся в водорастворимую форму, обладающую сродством к целлюлозе. После их поглощения волокнами сернистые красители надо окислить для обратного преобразования в пигментную форму. Наибольшее достоинство сернистых красителей – низкая стоимость. К недостаткам относятся невысокая яркость и, в некоторых применениях, низкая устойчивость к мокрым обработкам и воздействию света.

Азоидные красители.

Эти красители синтезируются внутри волокон в ходе реакции двух компонентов, ни один из которых не является красителем. Поскольку один из компонентов – нафтол, азоидные красители иногда называют нафтоловыми. Вещество, образующееся при азоидном крашении, является пигментом. Однако азогены классифицируются как красители, потому что отдельные их компоненты действуют как таковые перед тем, как они прореагируют внутри волокна с образованием пигмента. Важное достоинство азоидных красителей состоит в том, что они обеспечивают дешевый способ получения оттенков некоторых цветов, особенно красного. Их недостаток – не всегда достаточная устойчивость к трению.

Реактивные красители.

Реактивные красители, иногда называемые активными или волоконно-реактивными, разработаны в 1950-х годах. Реактивные красители образуют химическое соединение с волокном и становятся его частью. Поскольку связь между красителем и волокном прочна, реактивные красители очень устойчивы к мокрым обработкам, что является их основным достоинством. Реактивные красители, как правило, дороже прямых, сернистых и азоидных. Устойчивость реактивных красителей к воздействию хлора и других отбеливателей иногда бывает невысокой.

Кубовые красители.

Эти красители похожи на сернистые в том отношении, что они являются пигментами, т.е. в процессе обработки сначала должны быть восстановлены, а потом окислены. На этом, однако, их сходство заканчивается. Кубовые красители обладают, как правило, очень высокой устойчивостью к мокрым обработкам и воздействию света; исключение составляет индиго. Большой недостаток кубовых красителей – высокая стоимость.

Кислотные красители.

Кислотные красители называются так потому, что содержат в своей структуре кислотные группы. Кислотные группы красителя реагируют с основными группами белковых (шерсть и шелк) и полиамидных (найлон) волокон с образованием связей между красителем и волокном через органические солевые группы. Эти связи прочны и придают окраске высокую устойчивость к мокрым обработкам.

Основные красители.

Эти красители иногда называют катионными, потому что молекула красителя содержит положительный заряд. Основные группы красителя реагируют с кислотными группами акриловых, полиэфирных и полиамидных волокон, поддающихся крашению катионными красителями, а также белковых волокон. При этом между красителем и волокнами образуются связи примерно таким же путем, как в реакциях между кислотными красителями и волокнами (см. выше). Недостаток основных красителей – низкая устойчивость окраски к свету, особенно для белковых волокон.

Дисперсные красители.

Дисперсные красители используются в основном для крашения полиэфирных, полиамидных и ацетилцеллюлозных волокон, хотя они могут окрашивать и другие волокна. Дисперсные красители почти нерастворимы в воде и должны быть диспергированы в ней для образования красильной ванны. Эти красители были разработаны в 1920-х годах специально для крашения ацетилцеллюлозных волокон. Дисперсные красители – единственный вид красителей, пригодных для крашения ацетатных и немодифицированных полиэфирных волокон.

Классификация по химической структуре.

В молекулах красителей присутствуют разнообразные структурные группы. Однако свыше половины всех красителей можно классифицировать как азокрасители или антрахиноновые красители.

Азокрасители.

Азогруппы, т.е. два атома азота, соединенные двойной связью, обусловливают цвет свыше половины всех промышленно производимых красителей. Азогруппа -N=N- является сильным хромогеном (источником цвета), и поэтому азокрасители обычно обладают высокой красящей способностью. Молекулы азокрасителей могут содержать от одной до четырех, а иногда и больше азогрупп. Моноазокрасители (одна азогруппа) наиболее важны, дисазокрасители (две азогруппы) – вторые по значению. Азогруппы соединены с ароматическими ядрами, например бензолом или нафталином, которые в качестве заместителей могут содержать хлор и бром, а также нитро-, амино- и другие группы. Общая структурная формула моноазокрасителя может быть записана в виде A-N=N-B, где A и (или) B - ароматические ядра. Все азокрасители – синтетические соединения, не имеющие натуральных аналогов. Число теоретически возможных молекул с азогруппами чрезвычайно велико.

Антрахиноновые красители.

По своему практическому значению антрахиноновые красители уступают только азокрасителям. Хотя антрахиноновые красители имеют более яркий цвет, чем азокрасители, они дороже их и слабее по красящей способности.

ПОДГОТОВКА МАТЕРИАЛОВ

Большинство текстильных материалов и тканей требует обработки перед крашением и отделкой. Степень и тип предварительной обработки зависят от типов волокон и выбранных процессов крашения и отделки.

Большинство процессов предварительной обработки включает нагрев и мокрую или химическую обработку. Следовательно, существует возможность теплового и химического повреждения материала. В процессах подготовки ткани могут быть нанесены и механические повреждения.

ПРОЦЕССЫ КРАШЕНИЯ

Текстильные материалы окрашивают с использованием периодического, непрерывного или полунепрерывного процесса. Выбор способа крашения зависит от типа материала, химической природы волокна, размера партии красителя и требований к качеству окрашенного изделия.

Красильное оборудование должно быть устойчиво к действию кислот, щелочей, других вспомогательных химических препаратов и красителей. Все части оборудования, контактирующие с красителем, обычно изготавливаются из нержавеющей стали.

Периодическое крашение.

Аппараты периодического действия наиболее распространены в текстильном крашении. Масса окрашиваемых изделий в одной партии может достигать 500 кг. Периодическое крашение иногда называют вытяжным, т.к. краситель постепенно переходит из красильной ванны в материал. Текстильные полуфабрикаты могут окрашиваться периодическим способом почти на любой стадии их превращения в текстильный продукт. Общее правило таково: чем ближе стадия крашения к концу производственного процесса, тем больше возможностей для выбора цвета продукта и ниже стоимость крашения.

Некоторые красильные аппараты периодического действия работают при температурах вплоть до 100° С. Если корпус красильного аппарата герметичен, то, поднимая давление, можно проводить крашение при бóльших температурах. Хлопок, вискоза, найлон, шерсть и некоторые другие волокнистые материалы хорошо окрашиваются при температурах 100° С или ниже. Полиэфирные и некоторые другие синтетические волокна лучше окрашиваются при температурах выше 100° С.

Существуют три типа красильных аппаратов периодического действия: 1) с перемещением изделия; 2) с циркуляцией красителя; 3) с перемещением изделия и циркуляцией красителя. В процессе крашения тканей и предметов одежды, как правило, перемещаются изделия; краситель взбалтывается при движении окрашиваемого материала. Волокна, пряжа и ткани могут окрашиваться в аппаратах, где циркулирует краситель. Струйное крашение в аппаратах эжекторного типа - наилучший пример процесса, при котором находятся в движении и изделие, и краситель. Аппараты струйного крашения наиболее подходят для вязаных изделий, однако в них можно окрашивать и тканые изделия.

Непрерывное крашение.

Непрерывное крашение лучше всего подходит для тканых изделий. Большинство установок непрерывного крашения предназначено для окрашивания материалов, сотканных из смеси полиэфирных и хлопковых волокон. Найлоновые ковры иногда окрашиваются непрерывным способом, однако предназначенные для этого аппараты конструктивно отличаются от аппаратов для крашения безворсовых материалов. Оборудование для непрерывного крашения эффективно и экономично при крашении длинных полос тканей с целью получения определенного однородного цвета (гладкое крашение). Поскольку для загрузки установки непрерывного крашения требуется 450–720 м ткани, этот способ не подходит для коротких полос. Установка непрерывного крашения окрашивает до 9000 м ткани в час. Допуск на изменение цвета должен быть больше для непрерывного крашения, чем для периодического, ввиду большей скорости процесса и большего числа переменных, влияющих на нанесение красителя. Смешанная полиэфирно-хлопковая ткань может быть окрашена за один проход. Полиэфирные волокна окрашиваются в первых ступенях установки посредством процесса термофиксации (при высокой температуре); хлопковые и вискозные волокна окрашиваются в последующих ступенях с использованием пара для закрепления красителя. Незакрепленный краситель и вспомогательные химические препараты вымываются из ткани после окончания процесса. Обычно ткань сушится на горячих каландрах перед выводом из красильного аппарата.

ПРОЦЕССЫ ПЕЧАТАНИЯ

С помощью печатания (набивки) получают окрашенный рисунок на тканях или предметах одежды. Каждый цвет наносится отдельно. Методы печатания делятся на прямые, вытравные и резервные. При прямом печатании краситель наносится на определенные участки ткани. При вытравном печатании вытравляющее вещество разрушает краситель на определенных участках ткани, которая предварительно была сплошь окрашена. При резервном печатании краситель наносится на ткань, а резервирующий состав, нанесенный печатанием на определенные области ткани, препятствует фиксации красителя. Незакрепленный краситель удаляется промывкой, а на его месте остается белый рисунок. Если резервирующий агент наносится до красителя, то метод называется резервным предпечатанием, а если после – то резервным послепечатанием.

Цвет рисунка, нанесенного печатанием, может создаваться либо пигментом, либо красителем. Пигмент не проникает в волокна, а закрепляется на поверхности ткани связующим веществом. Процесс печатания пигментом прост, так как по его окончании не требуется промывки ткани. Один из недостатков печатания пигментом состоит в том, что в этом случае не всегда достигается желаемое «качество ткани на ощупь» (мягкость, гибкость). Улучшение качества ткани и устойчивости рисунка с помощью современных связующих увеличило популярность печатания пигментом. Печатание красителем - более сложный процесс, поскольку краситель надо фиксировать в зрельнике воздействием пара или нагрева, а затем промывать ткань для удаления незакрепленного красителя. Среди достоинств печатания красителем - мягкость ткани, яркость цветов и хорошая устойчивость рисунка.

Методы печатания тканей можно также классифицировать по технологии нанесения рисунка. В этой связи можно указать два метода, наиболее широко применяемые в текстильной промышленности: печатание сетчатыми шаблонами и печатание гравированными валами. Для печатания рисунков на тканях применяются также печатание рельефными шаблонами, струйное печатание и термопечатание.

Печатание сетчатыми шаблонами.

Печатание сетчатыми шаблонами использует принцип трафарета. Оно является резервным методом в том смысле, что сетчатый шаблон препятствует попаданию краски в те места ткани, где не должно быть рисунка. Краситель или пигмент продавливается с помощью пластины или валка (ракеля) через открытые ячейки сетки на прижатую к ней ткань. В печатании сетчатыми шаблонами могут использоваться круглые или плоские шаблоны.

Круглый шаблон при нанесении рисунка вращается. Такой шаблон позволяет непрерывно печатать проходящую под ним ткань. Шаблоны представляют собой тонкие сетчатые металлические цилиндры, отверстия в которых образуют определенный рисунок. Рисунок создается путем замазывания определенных участков сетки. Печатание вращающимся шаблоном - непрерывный, высокопроизводительный процесс. Машины вращательной печати имеют отдельный шаблон для каждой цветовой составляющей рисунка. Ткань фиксируется на ленточном транспортере и подается к печатному станку. При этом каждая цветовая составляющая наносится на заданные места в определенном порядке. Длина окружности сетчатого шаблона определяет интервал повторяемости рисунка. Печатающая машина может быть настроена на прерывистое печатание рисунка, когда шаблон периодически поднимается, с тем чтобы набивались только определенные участки ткани.

Плоскими шаблонами печатают вручную на столах или специальных машинах. Плоские сетчатые шаблоны изготавливаются из плотно сотканных материалов – обычно полиэфирных или полиамидных моноволоконных нитей (процесс иногда называют печатанием с шелковой сеткой, поскольку первые плоские шаблоны часто изготавливались из шелка). Краска продавливается на ткань через шаблон с помощью плоского ракеля. Печатание с плоским сетчатым шаблоном – полунепрерывный процесс, поскольку шаблон надо поднимать после печатания участка ткани, чтобы подать новый участок в положение для печати. С помощью плоского сетчатого шаблона можно наносить рисунки на ткани или предметы одежды; процесс может управляться автоматически.

Печатание гравированными валами.

Краска наносится на ткань печатным валом, на котором выгравирован нужный рисунок. Краска из резервуара поступает на щетку, а с нее переносится на печатный вал. Ракель удаляет краску с гладких, не подвергнутых гравировке частей вала; краска, остающаяся в канавках, переносится на ткань. Ракель очищает печатный вал от ниток, соринок и краски, попавшей с уже отпечатанных участков ткани. Поверхность каландра, на который накладывается ткань при печатании, имеет упругое покрытие, которое обеспечивает необходимое прижатие ткани к гравированному валу, и на нее переносится краска из канавок. Упругое покрытие защищается чехлом от попадания краски, которая может проходить через ткань.

Печатание рельефными шаблонами.

Печатание деревянными брусками с выступающим над их поверхностью рисунком (метод ксилографии) практиковалось уже сотни лет назад. Хотя теперь печатание деревянными брусками для нанесения рисунков на текстильные материалы осталось уделом ремесленников, шаблоны с выступающими пористыми поверхностями применяют для печатания ковров. Используется также флексографическое печатание, где рельефный рисунок создается на резиновом покрытии печатного вала. Флексографическое печатание применяется также в полиграфии.

Струйное печатание.

Данный метод, известный также как краскоструйное печатание, используется главным образом для печатания ковров. Рисунки создаются путем нанесения мельчайших капель красителя на ковер по предварительно составленной программе. Применяются два основных способа. В одном из них форсунки, которые быстро открываются и закрываются по команде компьютера, выбрасывают мельчайшие капли краски на ковер. В другой технологии струя красителя вытекает из резервуара и, дробясь на капли под действием воздушных струй, падает на ковер. Компьютер управляет струями воздуха, распределяющими капли красителя по поверхности ковра. Когда печатание не требуется, струи воздуха направляют капли в ловушку.

Термопечатание.

В этом методе рисунок печатается на бумаге, а затем переносится на ткань путем пропускания сложенных вместе бумаги и набивной ткани через горячий каландр.

Литература

Мельников Б.Н., Морыганов П.В. Применение красителей. М., 1971

Мельников Б.Н., Блиничева И.Б. Теоретические основы технологии крашения волокнистых материалов. М., 1978

Манджини А. Цвет и красители. М., 1983

Краткий курс химической технологии волокнистых материалов. М., 1984

Степанов Б.И. Введение в химию и технологию органических красителей. М., 1984

Крон свинцовый оранжевый

КРОНЫ (от греч. chroma - цвет, краска), синтетич. неорг. пигменты желтого и красного цвета.

АСТРАХИМ ООО Москва, Лианозовский пр., 8

(499) 558-1098, (495) 943-4415, 943-4416 6420768@mail.ru www.astrahim.ru

tds / технический паспорт

|

CI Generic Name / Наименование Chrome Molybdate |

Pigment Orange (Molibdate) Chrome /Пигмент Неорганический Крон Оранж Молибдатный |

|

CI Number / Колор индекс |

P.O.34 |

|

Physical & Chemical Properties / Физические и Химические свойства: |

|

|

PbCrO4 /Хромат свинца % |

> 41 |

|

Oil absorption/Маслоёмкость % |

< 22 |

|

Остаток на сите 320 mesh % |

< 0,5 |

|

Tinting Strength / Красящая способность |

< 95 |

|

Water Soluble Matter %/Содержание водорорастворимых частиц % |

< 1 |

|

Влажность % |

< 1 |

|

РН value/PH фактор |

4--7 |

|

Удельный вес, г/см3 |

5,5 |

|

Tinting Strength/Красящая способность |

> 95 |

|

Светопрочность |

8 |

|

Термостойкость |

160--180°С |

|

|

|

|

Область применения: |

|

|

1. Краска |

** |

|

2. Чернила |

** |

|

3. Резина |

** |

|

4. Дорожные покрытия |

* |

Срок годности: 5 лет

Справочно:

По ГОСТ 17087, стандартным показателем укрывистостьи является 24-25г/м2, меняется от партии к партии. У импортных кронов примерно 15-20 г/м2.

Алф. указатель: А Б В Г Д Е Ж З И К Л М Н О П Р С Т У Ф Х Ц Ч Ш Щ Э Ю Я

КРОНЫ (от греч. chroma - цвет, краска), синтетич. неорг. пигменты желтого и красного цвета. По хим. составу - хроматы (см. табл.). Для свинцовых кронов оптим. размер частиц 0,67 мкм (желтые кроны) и 1 мкм (красные кроны); красные отличаются от оранжевых более крупными частицами чешуйчатой формы. Раств. в минер. к-тах и щелочах; атмосферостойки. Желтые кроны на свету темнеют, термостойки до 90 °С; оранжевые и красные кроны термостойки до 600 °С, пассивируют черные металлы. Желтые кроны получают совместным осаждением хромата и сульфата Рb из р-ров или суспензий гидроксоацетатов, нитратов, нитритов или хлоридов Рb смесью дихромата К или Na с серной либо соляной к-той и добавками модификаторов - гидроксидов Al, Si, Sn, Sb, Ti и орг. ПАВ. Полученный осадок промывают, сушат и размалывают. Иногда с целью экономии хроматы осаждают тонким слоем на пов-сти высокодисперсных наполнителей, получая оболочковые (керновые) пигменты. Оранжевые и красные кроны получают аналогично желтым, но в основной среде (рН 9), заменяя к-ту на щелочь.

Состав и свойства кронов

|

Кроны |

Состав |

Плот-ность, г/м3 |

PH (водной вытяжки) |

Укрыви-стость, г/м3 |

Масло-емкость, г/100 г |

|

Свинцовые *

|

|

|

|

|

|

|

Светло-желтые |

(1-4) PbCrO4 · PbSO4 (12-14) PbCrO4 · PbSO4

|

5,75

5,8-6,2 |

5,0-7,5

5,0-7,5 |

40-50

45-60 |

13-30

10-25 |

|

Оранжево-красные |

PbCrO4 ·PbO |

6,0 |

8,5 |

45-50 |

07.10.12 |

|

Свинцово-молибдатные |

7PbCrO4 ·PbMoO4 × × PbSO4 |

5,6-6,0 |

7,0 |

15-23 |

20-22 |

|

Цинковые |

|

|

|

|

|

|

грунтовочный |

ZnCrO4 ·3Zn(OH)2 |

3,6 |

7,0-7,2 |

220 |

20-60 |

|

малярный |

3ZnCrO4 ·Zn(OH)2 × × K2CrO4 · 2H2O |

3,5 |

6,5 |

120 |

20-30 |

|

Стронциевый |

SrCrO4 |

3,75 |

7,5 |

90 |

25 |

|

Бариево-калиевый |

BaCrO4 · K2CrO4 |

3,65 |

8 |

160 |

15 |

*Тип кристаллит решетки; у светло-желтых - ромбич., у желтых - моноклинная, у оранжево-красных - тетрагональная.

Желтые кроны применяют для изготовления всех видов красок, но из-за ядовитости их заменяют желтыми железо-оксидными и орг. пигментами; оранжевые и красные используют в грунтах по стали и атмосферостойких лакокрасочных покрытиях. Свинцово-молибдатные кроны - красные, оттенки зависят от размера частиц (0,4-1,2 мкм). Светостойки и атмосферостойки. Синтезируют аналогично свинцовым кронам, добавляя в р-р осадителя молибдат аммония. Применяют для изготовления эмалей, полиграфич. красок и для окраски пластмасс. Из цинковых кронов широко применяют: грунтовочный бледно-желтого цвета, характеризующийся плохими пигментными св-вами, но очень высокой антикоррозионной способностью; малярный, отличающийся хорошими пигментными св-вами, светостойкостью, малой р-римостью в воде. Цинковые кроны получают осаждением смесью дихромата К с H2SO4 из водной суспензии ZnO. При безотходной технологии водную пасту ZnO обрабатывают хромовым ангидридом. Грунтовочный крон применяют исключительно в грунтах по черным и легким металлам и сплавам, малярный - для изготовления светло-желтых и зеленых (смеси с синими пигментами) красок и эмалей разл. назначения. Стронциевый крон - лимонно-желтый; плохо раств. в воде, раств. в к-тах, разлагается щелочами, термо-, свето- и коррозионностоек. Получают осаждением из р-ра SrNO3 хроматом Na. Применяют в грунтах по легким металлам и в художесгв. красках. Бариево-калиевый крон - тусклого зеленовато-желтого цвета; раств. в к-тах. Обладает плохими пигментными св-вами. Получают прокаливанием при 700 °С смеси ВаСО3 и К 2Сr2О7. Применяют в грунтах по легким металлам. Кальциевый крон СаСrO4 - желтый, термо- и коррозионностоек. Получают прокаливанием при 600 °С смеси СаО с Сr2О3. Применяют для изготовления грунтов с кремнийорг. и эпоксидными пленкообразующими.

===

Исп. литература для статьи «КРОНЫ»: Беленький С. Ф. Рискин И. В., Химия и технология пигментов, 4 изд.. Л., 1974; Ермилов П. И.. Иидейкин Е. А., Толмачев И. А., Пигменты и пигментированные лакокрасочные материалы, Л.. 1987. П. И. Ермилов.

Страница «КРОНЫ» подготовлена по материалам химической энциклопедии.

XuMuK.ru - КРОНЫ - Химическая энциклопедия

<? phpinfo();?>

Нитрат кальция - противоморозная, упрочняющая, ускоряющая добавка

NITCAL К - комплексная добавка в бетоны и растворы с высокими эксплуатационными свойствами.

NITCAL К (Нитрат кальция технического качества (CN)) специально разработанный качественный Нитрат Кальция придает бетонной смеси ряд положительных свойств:

Используя NITCAL К, вы имеете возможность достигать прочность и качество, необходимое на строительных площадках, вне зависимости от погодных условий и времени года, а также ускорить рабочий процесс и сократить расходы.

Эффекты от применения:

- Повышает класс бетона и раствора по водонепроницаемости на 2-3 марки.

- Повышает прочность бетона и раствора на 20-30%

- Полностью вступает в химические реакции с цементом, не вызывая последующего высолообразования.

- Возможность снятие опалубки через 5-10 часов, без термообработки.

- Снижение энергозатрат (температура прогрева 20-30ºС), трудозатрат.

- Увеличивает ударную вязкость и прочность на излом для дорожного бетона.

- Не влияет на морозостойкость и устойчивость к солям дорожных бетонов.

- Уплотняет бетон.

- Повышает качество поверхности монолита

- Уменьшает истираемость бетона (дорожные плиты, элементы мощения).

- Действует как анодный замедлитель процессов коррозии помещенной в бетон стали.

- Уменьшает расход цемента.

- Используется в создание комплексных добавок для бетонов и растворов.

- NITCAL К совместим со всеми видами добавок д/бетонов (ЛСТ, меламиновыми и нафталинформальдегидними суперпластификаторами, биополимерами и др.).

- Не содержит хлоридов

- Разрешен к применению в преднапряженных конструкциях.

- Не дает высолов

УСКОРИТЕЛЬ НАБОРА ПРОЧНОСТИ

NITCAL К в дозировке 0, 5 -1, 5% от массы цемента действует как ускоритель сроков схватывания при 20ºС и, таким образом, повышает прочность на ранней стадии (например, через 6-8 часов).

Вследствие превращения небольшого количества аммония в Нитрате Кальция технического качества в процессе реакции с эпоксидом, происходит превращение Нитрата Кальция из чистого ускорителя сроков схватывания еще и в ускоритель твердения. При небольших дозах (1-2%) вводится для долгосрочного повышения прочностных характеристик бетона.

СНИЖЕНИЕ РИСКА ТРЕЩИНООБРАЗОВАНИЯ

NITCAL К может использоваться как добавка, снижающая риск трещинообразования из-за быстрой потери влаги в свежем бетоне. Наиболее вероятен эффект ускоренного набора прочности. При проведенных испытаниях бетонных смесей с w/c=0.45, с 2% NITCAL от массы цемента и без добавки. Бетонные кольца были подвергнуты высыханию в установке, со скорость ветра 4,5 м/с, при температуре 20ºС, относительной влажностью 43%. Бетон без добавки имел усадочные трещины, в то время как не наблюдалось ни одной трещины в бетоне с 2% NITCAL К.

ИНГИБИТОР КОРРОЗИИ

NITCAL К препятствует коррозии арматуры, вызванной повышенным содержанием хлоридов. Дозировка 3 - 4 %.

В ходе проведения длительных испытаний было доказано, что нитрат кальция замедляет процесс коррозии арматурной стали, вызванный хлоридами как добавленными непосредственно в воду для затворения, так и добавленными позднее, а также превосходит нитрит кальция в испытаниях по коррозии. Механизм действия нитрата и

нитрита как ингибиторов коррозии схожи в щелочных средах, таких как бетон. Кинетика действия нитрата медленнее, чем нитрита, но это важно только в краткосрочных испытаниях, поскольку на практике процесс коррозии – это довольно длительный процесс. Как следует из теории, нитрат кальция обеспечивает больший резервный запас, чем нитрит кальция.

ПРОТИВОМОРОЗНАЯ ДОБАВКА

Добавка NITCAL К в качестве ускорителя сроков схватывания цемента предназначена для производства бетонных смесей, рекомендована при низких t воздуха. Введение добавки NITCAL К в бетонную смесь при низкой tº окр. среды вызывает понижение tº замерзания воды, что позволяет замешивать бетон при t воздуха - 10ºC без замедления процесса гидратации цемента. Эффективное влияние NITCAL К на бетон. смесь достигается при t - 20°С окр. среды, если доб. не менее 1 % добавки от массы цемента. Бетон смесь с NITCAL К использовалась на строительстве шахт в Северном море (высота 369 м), под нефтегазодобывающие платформы. Целесообразность использования NITCAL К заключалась в том, что он противодействовал эффекту замедления твердения смеси при заливке высоких и массивных конструкций.

|

Расчетная температура твердения бетона, Сº |

Дозировка Нитрата кальция от массы цемента, в % |

|

До – 10º С |

Не менее 1 % |

|

До – 15º С |

Не менее 1 – 1.5% |

|

До – 20º С |

Не менее 2 - 3 % |

|

До – 25º С |

Не менее 2.5 - 4 % |

Нитрат кальция разрешен к применению в качестве модифицирующей добавки в бетоны и строительные растворы при возведении монолитных бетонных и железобетонных конструкций, монолитных частей сборно-монолитных конструкций и замоноличивания стыков сборных конструкций, для ячеистых бетонов и др.

· ГОСТ 24211-91 «Добавки для бетонов» Общие технические требования

· СП 82-101-98 Приготовление и применение растворов строительных.

· ГОСТ 1922-84 Арболит (бетон на основе цементного вяжущего) и изделия из него.

· ГОСТ 25820-83 Бетоны легкие.

|

Наименование, вид |

Цена за 1 тн, рублей в т.ч. НДС 18 % |

|

|

Мешки по 25 кг |

Биг-бэги по 1200 кг |

|

|

NITCAL К |

36 000 - 40 000 |

34 200 - 38 800 |

|

NITCAL К - 33 % раствор |

16 200 -17 800 |

|

|

NITCAL К - 42 % раствор |

20 500 – 22 500 |

|

|

NITCAL К - 45 % раствор |

21 500 – 24 000 |

|

NITCAL K, в отличии от других добавок, не вызывает высолов на поверхности бетона.

Выдержки из научно- технической лит-ры:

Высолообразование. Как известно, некоторые добавки, такие, как ускорители схватывания и твердения (соли натрия), склонны к образованию высолов в результате их миграции из объема в направлении испаряющей поверхности бетона и повышения их концентрации при испарении воды до выделения твердых частиц.

Высолы появляются главным образом при введении в значительных дозах таких противоморозных добавок, как нитрит натрия, хлорид натрия и комплексные неорганические противоморозные добавки на их основе. При необходимости использования таких добавок для снижения высолообразования полезным оказалось введение совместно с ними добавок поверхностно-активных веществ типа лигносульфонатов.

Кроме того, на высолообразование можно влиять, изменяя условия тепломассопереноса, в частности укрывая поверхность бетона матами, полимерными пленками и т. д.

При высоких требованиях к качеству и архитектурно-эстетическому внешнему виду конструкции эти мероприятия рекомендуется сочетать с применением в качестве противоморозных добавок солей кальция или калия.

Выдержки из презинтации ГидроМон

NitCal уплотняет бетон. Это способствует его ускоренной самокальматации (самозакупоривании порового пространства карбонизирующейся на воздухе гидроокисью кальция) и предотвращает высолообразование на стадии эксплуатации.

Высолообразование на поверхности бетона

Соли щелочных металлов, выступающие на поверхности, не представляют никакой опасности, поскольку они смываются дождевой водой

Гидроксид кальция, получившийся в процессе гидратации и выступивший на поверхность, соединяется с углекислым газом из атмосферы и образует карбонат кальция, что производит негативное визуальный эффект

Вследствие обычного катионного действия NitCal понижает растворимость гидроксида кальция и препятствует образованию высолов на поверхности.

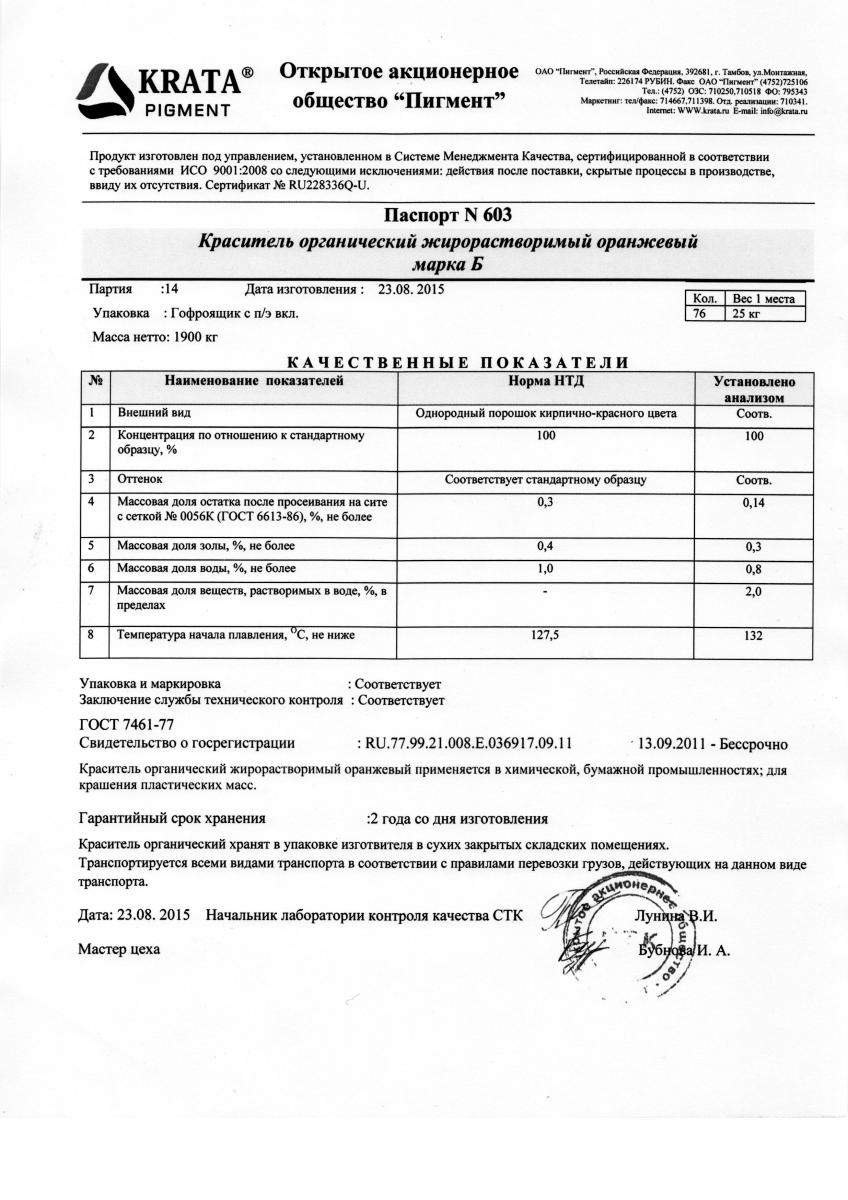

Оранжевый жирорастворимый краситель

Оранжевый жирорастворимый краситель - Органический краситель, ГОСТ 7461-77

Предназначен для окрашивания масел, бензина, дизтоплива, пластмасс, лаков, спиртов, мастик.

Применяется в химической, бумажной промышленности, для окрашивания полимеров.

Гарантийный срок хранения: 2 года со дня изготовления.

Область применения:

Предназначен для окрашивания масел, бензина, дизтоплива, пластмасс, лаков, спиртов, мастик.

Применяется в химической, бумажной промышленности, для окрашивания полимеров.

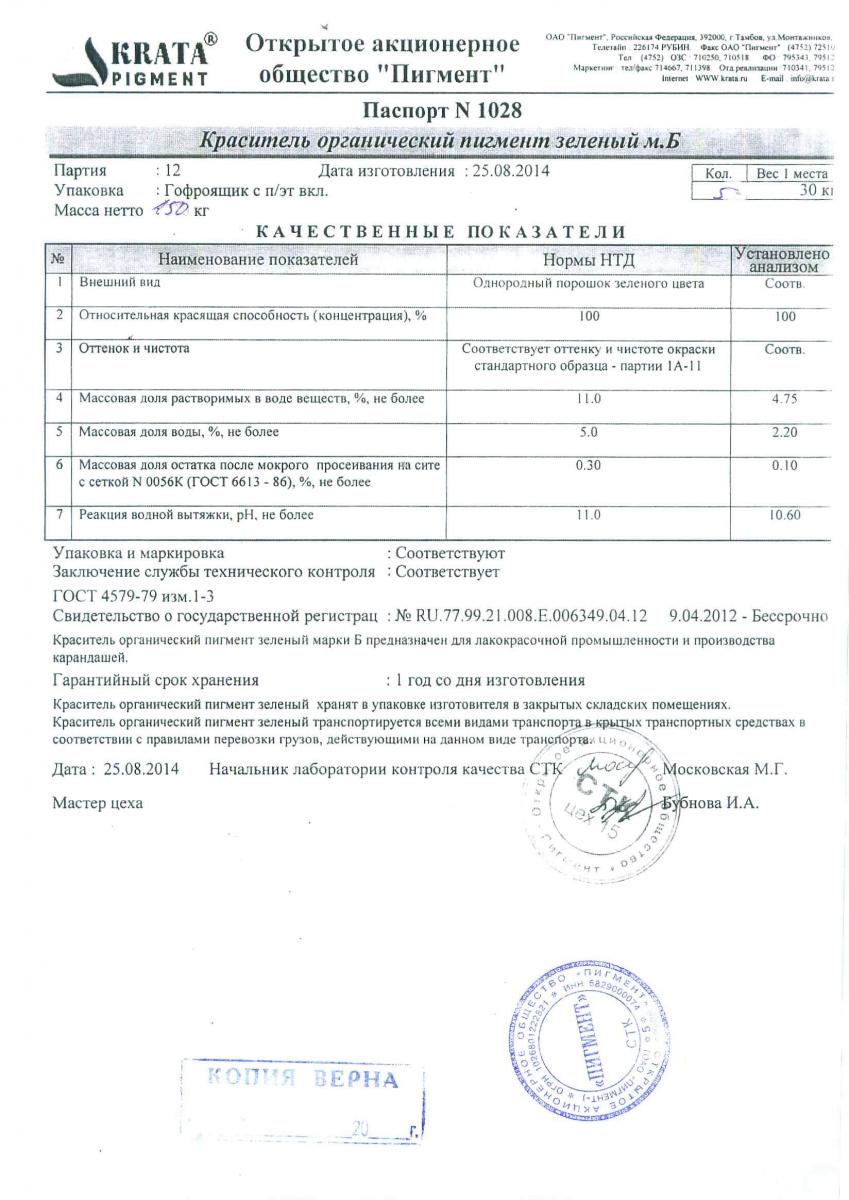

Пигмент зеленый марки Б

Пигмент зеленый марки А, марки Б - Органический краситель, ГОСТ 4579-79, изм.1-3

Color index: Pigment Green 8

Внешний вид: Однородный порошок зеленого цвета

Область применения:

Марка А: для окраски резин и резинотехнических изделий, поливинилхлорида, искусственной кожи и пленочных материалов.

Марка Б: для лакокрасочной промышленности и производства карандашей.

Применение пигментов для бетона

Как правильно окрашивать изделия из бетона и кладочный раствор

Пигменты для бетона окрашивают изделия в различные цвета.

Расход пигментов до 5% к массе СУХОГО цемента (не смеси, а именно цемента). Нужный расход подбирается опытным путем с небольшим количеством смеси.

Пигменты для бетона вводятся в раствор различными способами. Для лучшего окрашивания, предотвращения выкрашивания (и, как следствие, выцветания) в процессе эксплуатации рекомендуем вводить пигменты в виде водной пасты.

Для приготовления пасты необходимое количество пигмента заливается водой (объем которой учитывается при добавлении воды затворения). В воду добавляется для улучшения смачивания пластификатор или стиральный порошок - 1 столовая ложка на 10 литров. Пигмент в воде замешивается мешалкой, присоединенной к дрели, затем дается время на смачивание, после - повторное перемешивание. Примерно так же, как готовится шпатлевка из сухой смеси.

Лучше приготавливать пасту с вечера, чтобы смачивание происходило всю ночь. Утром повторно перемешать до однородной консистенции.

Введенный таким образом пигмент дает более яркий насыщенный цвет и почти не теряет цвет при эксплуатации в атмосферных условиях и при длительной инсоляции в сравнении с его введением сухим способом в цементный раствор.

Адрес этой статьи: http://astrahim.ru/node/631/

Противоморозная и пластифицирующая добавка

Комплекс для зимнего бетонирования Форт "УП-3"

Форт УП-3 является многокомпонентным сбалансированным комплексом, который применяется для производства всех видов бетона в холодное время года (в том числе кладочный и штукатурный растворы). В связи с наличием в составе пластифицирующего компонента Форт УП-3 заметно улучшает пластичность бетонной смеси, что позволяют транспортировать растворы и бетонные смеси на расстояние более 50 км с последующей укладкой в опалубку. Обеспечивает нормативный набор прочности бетонов, при производстве работ в зимних условиях и при производстве сборных бетонных и железобетонных конструкций и строительных растворов различного назначения согласно ГОСТ 24211-03 (Таблица 1, п.3.1)

Дозировка добавки в % от массы цемента в зависимости от температуры:

- при 0 -5°С 1 - 1,5%;

- при -5 -10°С 1,5 - 2,5%;

- при -10 -15°С 2,5 - 4%;

- при -15 -20°С 4 - 6% .

При приготовлении и применении бетонов и растворов с добавкой непосредственно на объектах строительства, возможно снижение вышеуказанных дозировок на 1 – 2%.

Для сравнения приводим рекомендуемые дозировки общеизвестных монодобавок.

|

Расчетная температура бетона по t°С |

Количество добавок в расчете на сухое вещество, % от массы цемента |

|||

|

ФОРТ УП-3 |

формиат натрия |

нитрат натрия |

поташ |

|

|

0 - 5 |

1 - 1,5 |

2 |

4 - 6 |

5 - 6 |

|

-5 - 10 |

1,5 - 2,5 |

3 |

6 - 8 |

6 - 8 |

|

-10 - 15 |

2,5 - 4 |

4 |

8 - 10 |

8 - 10 |

|

-15 - 20 |

4 - 6 |

не применимо |

- |

10 - 12 |

Кроме дозировки, безопасности при применении и цены комплекс Форт УП-3 имеет и ряд других преимуществ.

Применение модификатора Форт УП-3 в зимних условиях позволяет:

- увеличить водонепроницаемость бетона при последующем твердении;

- увеличить подвижность бетонных смесей при отрицательных температурах;

- повысить морозостойкость бетонных изделий и улучшить структуру бетона;

- повысить защитные свойства бетона по отношению к стальной арматуре;

- значительно расширить временной диапазон строительных работ с применением бетонирования без увеличения расходов на тепло и электроэнергию;

- в климатических условиях, где температура окружающего воздуха не опускается ниже минус 10°С, применение добавки в бетон позволяет проводить все виды работ по бетонированию без применения дополнительных мер по сохранению или подогреву бетона.

Область применения Форт УП-3:

- бетон, кладочный раствор, штукатурный раствор;

- малые архитектурные формы (тротуарная плитка, бетонные ограждения, бордюры, заборы и т.д.);

- товарный бетон;

- бетон для монолитного домостроения;

- железобетонные изделия (за исключением изделий с преднапряжённым армированием);

- Экономически выгодное использование совместно с композитной арматурой.

Техническая документация и сертификаты:

ТУ 5870-001-13453677-2004, санитарно-эпидемиологическое заключение 32.БО.21.587П.000697.09.04.

Форт "УП-3"

Форт "УП-3"

Упаковка, условия поставки, гарантии изготовителя.

Выпускается в порошкообразном виде, упаковка - полипропиленовые мешки с полиэтиленовым вкладышем по 20 кг. Условия поставки: самовывоз – любая партия; железнодорожным транспортом – от 1тн. Класс опасности – третий (умеренно опасные вещества). Срок годности сухой комплексной добавки – 1 год со дня изготовления.

Выпускается в порошкообразном виде, упаковка - полипропиленовые мешки с полиэтиленовым вкладышем по 20 кг. Условия поставки: самовывоз – любая партия; железнодорожным транспортом – от 1тн. Класс опасности – третий (умеренно опасные вещества). Срок годности сухой комплексной добавки – 1 год со дня изготовления.

Родамин

РОДАМИНЫ, группа аминоксантеновых красителей.

Широко применяются в аналитической химии, особенно родамин С (или В) и родамин 6Ж (ф-лы см. в ст. Ксантеновые красители). Первый представляет собой красно-фиолетовые кристаллы, т. пл. 210-211 °С (с разл.), раств. в воде, этаноле, ацетоне. Служит реагентом для люминесцентного определения Ga(III) в 6 н. НС1 с пределом обнаружения 0,01 мкг/мл; длина волны возбуждающего излучения 550 нм, lмакс люминесценции 600 нм.

Родамин 6Ж-фиолетовые кристаллы, раств. в воде и этаноле. Используется для экстракционно-люминесцентного определения Ih(III) с пределом обнаружения 4·10-3 мкг/мл (в бензоле длина волны возбуждающего излучения 530 нм, lмакс люминесценции 550-570 нм), как люминесцентный кислотно-основной индикатор (при рН 1,0-1,3 цвет люминесценции меняется от оранжевого до розового), а также как адсорбц. индикатор при титровании Ag+ р-ром КВr (переход окраски от желтовато-красной к красно-фиолетовой).

(Источник - ХиМиК.ру

Сурик свинцовый

СУРИК СВИНЦОВЫЙ

(ОРТОПЛЮМБАТ СВИНЦА Pb3O4 + МОНООКСИД СВИНЦА PbO)

ГОСТ 19151-73

Получение

|

Физико-химические показатели

| Наименование показателя | Норма для марки и сорта | |||||

| M-1 | M-2 | M-3 | M-4 | M-5 | ||

| 1-ый | 2-ой | |||||

| 1. Массовая доля двуокиси свинца, %, не менее | 33.5 | 32.5 | 26.0-32.5 | 33.0 | 26.0-33.0 | 26.0-32.5 |

| 2. Массовая доля ортоплюмбата свинца (Pb3O4), %, не менее | 96.0 | 93.1 | 74.5-93.1 | 95.0 | 74.5-95.0 | 74.5-93.1 |

| 3. Массовая доля оксидов свинца (Pb3O4+PbO), %, не менее | 99.5 | 99.5 | 99.0 | 99.5 | 99.0 | 99.0 |

| 4. Массовая доля железа, %, не более | - | - | - | 0.001 | 0.002 | 0.002 |

| 5. Массовая доля веществ, не растворимых в HNO3+H2O2, %, не более | 0.10 | 0.10 | 0.10 | 0.06 | 0.06 | 0.05 |

| 6. Массовая доля веществ, не растворимых в воде, %, не более | 0.25 | 0.25 | 0.25 | 0.05 | 0.25 | - |

| 7. Массовая доля воды и летучих веществ, %, не более | 0.10 | 0.20 | 0.30 | 0.05 | 0.30 | 0.05 |

| 8. Остаток на сите с сеткой № 0063, %, не более | 0.3 | 0.4 | 0.5 | 0.4 | 0.4 | 0.5 |

| 9. Маслоемкость, г/100 г сурика, в пределах | 8-16 | 5-8 | 5-8 | - | - | - |

| 10. Насыпная плотность, г/см³, в пределах | - | - | - | 1.3-1.6 | - | |

| 11. Седиментационный объем, см³, не менее | 30 | 18 | - | - | - | - |

| 12. Абсорбция серной кислоты, г H2SO4/100 г сурика | - | - | - | 7-9 | - | |

Формиат кальция

Формиат кальция 98% - противоморозная добавка в бетон

Характеристика: Желтоватый порошок, продукт реагирует как щелочной, восприимчив к влаге.

Применение:

Формиат кальция является эффективной добавкой в сухие смеси и бетоны где требуется быстрый набор прочности (быстротвердеющие плиточные клеи и затирки, самонивелирующиеся полы и т.д.) Как правило для оптимального процесса схватывания добавляют 2% формиата кальция на 100% портландцемента. Причем такое добавление никак не отражается на остальных качественных показателях цемента. Максимальный процент добавления составляет 2,5%. Портландцемент является наиболее эффективным типом цемента. Максимальный эффект применения формиата кальция достигается тогда, когда содержание SO2 в портландцементе менее 3%.Оптимальная величина - от 2 до 2,5%. Для алюминатного цемента необходимо большее количество формиата кальция: приблизительно 10 - 12% на 100% алюминатцента.

Формиат кальция также может применятся как антиморозная добавка:

для температуры - 10°С добавляется 1% формиата кальция на 100% цемента.

для температуры - 15°С - 2% формиата кальция на 100% цемента.

для ускорения схватывания при температурах менее + 5°С добавление от 1 до 1,5% уже дает хорошие результаты

Фасовка 25 кг, цена на 31.03.13 65 руб/кг с НДС.

Можем расфасовать раствор заданной концентрации.

Шведская краска своими руками - недорогая и стойкая

Для покраски больших поверхностей удобно применять так называемую "Шведскую" краску. Мы не имеем в виду покупку краски шведского производства. Так всего лишь называется простая краска, которую можно приготовить в домашних условиях.

Шведская краска не так красива на поверхности, как масляная или эмалевая, но она дешевле и чрезвычайно удобна в работе. Шведской краской поверхности покрываются только один раз. Поверхности не требуют предварительной подготовки, насчитал очистки от пыли, старой краски, плесени и, др. Шведская краска защищает древесину от гниения и плесени, так сказать, консервирует поверхность древесины с помощью находящихся в смеси соединений (особенно железного купороса). Рецепты, шведской краски очень разнообразны, но основными, веществами являются вода, соль, ржаная мука олифа и пигмент.

Состав шведской краски может быть таким: (для приготовления 10 литров краски)

Ржаная мука 800 г

Железный купорос 400 г

Соль 250 г

Олифа 300 г (500 г)

Пигмент 300—600 г

Вода (добавляется в смесь до объема 10 л, т. е. примерно 6 л)

Для окраски крыш на 10 литров смеси берется 500 г олифы.

Шведская краска готовится обычно в большом котле. В кипящей воде растворяются соли (железный купорос, поваренная соль). В другой посуде разводится в воде до кашицы ржаная мука и выливается в котел, в котором варится раствор солей. Полученная смесь варится полчаса. Затем добавляется олифа и смесь энергично перемешивается до образования эмульсии. Наконец, добавляется размешанный заранее в горячей воде пигмент до достижения нужного тона. Полученная смесь хорошо перемешивается еще раз и при необходимости разбавляется водой до требуемой консистенции. Для приготовления шведской краски желательно использовать стойкие к воздействию щелочи железосодержащие пигменты — железный сурик, мумию, охру, умбру и др. Обычно готовят шведскую краску красного, коричневого или желтого тонов.

Дополнение

Если деревянная поверхность имеет высокую шероховатость, то содержание муки можно увеличить.

Мука в краске сглаживает шероховатость дерева, краска лучше держится на шероховатой поверхности.

Олифы в рецепте 300 г - для заборов, для крыш - 500 г.

(Железоокисные и другие пигменты можно купить у нас -

телефон (495) 943 4415 сайт со списком)

Шведская краска наносится на поверхность малярной щеткой или маховой кистью. Смесь наносится равномерно по всей поверхности широкими мазками и втирается с тем, чтобы имеющиеся на поверхности древесины поры и трещины были заполнены. При этом надо следить за тем, чтобы не оставалось неокрашенных участков, так как если такие участки окрасить позже, то поверхность не будет ровной. Красить нужно в пасмурную безветренную погоду; в этом случае смесь сохнет медленно и хорошо схватывается с окрашиваемой поверхностью.

Шведской краской целесообразно покрывать хозяйственные постройки, крыши из дранки и др. Для отделки жилых зданий шведская краска используется как наиболее дешевая при покрытии стен. Для покраски окон и дверей шведская краска непригодна, ей красят только нестроганные доски.

По материалам форума Строительство дома

Фото забора, окрашенного шведской краской

Это интересно:

Фалунская красная (фалунская краска, швед. Falu rödfärg) — шведская краска темного красного цвета хорошо известная своим использованием в наружной покраске деревянных домов и хозяйственных построек в Скандинавии. Получила свое название от медного рудника расположенного в городе Фалун центральной Швеции.

В Финляндии известна под названиями punamaali (красная краска), punamultamaali (красная земляная краска) или keittomaali (вареная краска) по способу её производства.

Общеизвестное финское выражение punainen tupa ja perunamaa (красный дом и картофельное поле) относится к идиллической картинке уединенной семейной жизни в отдельном доме, и это прямой намек на загородный дом окрашенный фалунской краской.

Подробности на сайте Википедии

Адрес этой статьи http://astrahim.ru/node/555/

Противогололедные реагенты - инструкция по применению

Противогололедные реагенты - инструкция по применению

Противогололедные реагенты имеют ряд значительных преимуществ перед технической солью и песко-соленой смесью: Благодаря проведению специальной обработки, реагенты в отличие от технической соли, не слеживается и может храниться в упаковке производителя в течение всего сезона имеют значительно меньшую норму расхода (в 5 раз меньше, чем у песко-соленой смеси), имеют специально разработанную форму и твердость гранул, которая позволяет, до момента полного расплавления льда, использовать реагент как фрикционный материал и может применяться без песка. В отличие от песка с солью, противогололедные реагенты после срабатывания не оставляет после себя грязи и никаких нерастворимых соединений. В отличие от технической соли имеет значительно больший температурный диапазон применения (до -30°С)

Антигололедные реагенты «БИОМАГ»

На современном рынке антигололедные реагенты представлены в довольно широком ассортименте. Особого внимания заслуживает продукция «Биомаг». В чем преимущества использования такого рода антигололедных реагентов?

Антигололедные реагенты «БИОМАГ»

Антигололедные реагенты на сегодняшний день пользуются большой популярностью, поскольку с их помощью можно эффективно противостоять неблагоприятным погодным условиям в зимнее время. Они дают возможность обеспечить безопасность передвижения людей и транспортных средств в условиях гололеда и обильных снегопадов, вызывающих достаточно серьезные проблемы на улицах и трассах. Одним из современных противогололедных реагентов является «Биомаг», который входит в группу средств на основе солей магния. Это экологически безопасный реагент нового поколения, который в полной мере соответствует всем требованиям к подобным материалам, которые направлены на минимизацию негативных последствий на окружающую среду. «Биомаг» производят на основе чистого бишофита, который, в свою очередь, включает биофильные элементы – важные для здоровья и жизнедеятельности человека, более того, для всех живых организмов макро- и микроэлементы. В состав бишофита входят более десятка подобных элементов, среди которых магний и калий, натрий и бром, бор, кальций, хлор, молибден, железо, медь и др. Как известно, эти элементы не оказывают негативного воздействия и используются организмами в процессе жизнедеятельности. Необходимо отметить, что состав бишофита существенно превосходит множество известных аналогов, среди которых океаническая и морская соль, а также соли Мертвого моря.

Противогололедный реагент «Биомаг» получают в результате переработки рассола минерала бишофита, который добывается в процессе подземного выщелачивания природного бишофита. К преимуществам данного материала можно отнести следующие факторы:

• Высокая эффективность независимо от погодных условий. Данный реагент остается эффективным даже при низких температурах (вплоть до −35 °C), что могут обеспечить далеко не все противогололедные реагенты, представленные на рынке.

• «Биомаг» не разрушает асфальт, бетон, тротуарную плитку и способствует продлению срока эксплуатации металлических изделий. Подобная инертность по отношению к основным видам дорожных покрытий позволяет применять реагент в любых условиях.

• Является экодермичным, т.е. не воздействует на кожу человека, а также не оказывает разрушающего воздействия на обувь, в том числе и кожаную.

• Не оставляет характерных следов, которые свойственны реагентам других торговых марок.

• Экологичность и безопасность, что особенно важно в нынешних условиях, характеризующихся высоким уровнем загрязнения окружающей среды. Данный материал нетоксичен и его состав не содержит тяжелых металлов и вредных примесей, которые вызывают негативные последствия.

Принцип действия «Биомага» заключается в преобразовании материала в жидкость путем впитывания влаги из воздуха, в процессе чего выделяется тепло, которое плавит прилегающий лед. Кристаллы данного противогололедного реагента равномерно распределяется по обрабатываемой поверхности и, взаимодействуя со снегом и льдом, обеспечивают достаточно быстрое таяние тонких ледяных или снежных слоев, а также делает рыхлыми более толстые снежные покровы на тротуарах и проезжей части. Вследствие этого существенно облегчается уборка снега с применением обычных средств. Кроме того, применение «Биомага» препятствует появлению новых ледовых образований. Также данный антигололедный материал применяют для скола сосулек, при этом его использование позволяет избежать повреждения водостоков. Применение «Биомага» позволяет значительно облегчить снегоуборочные работы, не допустить образования опасного ледяного покрытия на дорогах, а также сделать уборку более экономной.

Для того, чтобы «Биомаг» сохранял все свои качества, необходимо обеспечить правильные условия хранения, предусмотренные изготовителем. Храниться данный материал должен в сухом помещении без доступа прямых солнечных лучей. Кроме того, очень важно, чтобы целостность упаковки не была нарушена, поскольку в распакованном виде «Биомаг» гигроскопичен. При соблюдении всех требований срок хранения на складе данного материала, без потери его полезных свойств, составляет 2 года от даты изготовления.

ХММ-Биомаг, t° до −30 °C

Магний хлористый (бишофит) кристаллический чешуированный

Соответствует ТУ 2152-001-53573279-02 с изм. №1

Массовая доля бишофита (MgCl2 6H2O) - не менее 97%

Противогололедные материалы

ЗАО "ХИМСНАБ"

Продажа пигментов, реагентов и добавок в бетон.

Витрина

Антилёд реагент АЙСМЕЛТ МИКС мешок 25 кг

450 руб.

в наличии

Заказать

Антилёд реагент АЙСМЕЛТ ХКНМ мешок 25 кг

500 руб.

в наличии

Заказать

Соль техническая для дорог мешок 25 кг

200 руб.

в наличии

Заказать

Гранитная крошка фракция 2-5мм мешок 25 кг

150 руб.

в наличии

Заказать

Мраморная крошка фракция 2-5мм мешок 25 кг

250 руб.

в наличии

Заказать

Пескосоляная смесь для дорог мешок 25 кг

140 руб.

в наличии

ПГР "БиоМаг"(бишофит, хлористый магний) до -30 град. (550 руб/мешок)

АйсМелт - инструкция по применению

АйсМелт - инструкция по применению

Перед применением АйсМелт ознакомьтесь с данной инструкцией

+7 (495) 943 4415, 943 4416 Работаем с 9.30 до 17.00, СБ, ВС-вых. www.astrahim.ru

АЙСМЕЛТ МИКСОБЩЕЕ ОПИСАНИЕ: СТОИМОСТЬ ПГМ указана на странице http://astrahim.ru/index.php?cat=93 . ВНЕШНИЙ ВИД: ОСНОВНЫЕ СВОЙСТВА Обладает пролонгированным действием. Попадая на поверхность, разрушает структуру льда, и длительное время препятствует образованию снежных накатов. ПРИНЦИП ДЕЙСТВИЯ: АЙСМЕЛТ MIX Попадая на поверхность, разрушает структуру льда, и длительное время препятствует образованию снежных накатов. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ: ПГМ «АЙСМЕЛТ MIX» транспортируют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. В соответствии с ГОСТ 19433 и действующими в РФ на железнодорожном, водном и автомобильном транспорте Правилами перевозок опасных грузов, ПГМ «АЙСМЕЛТ MIX» в потребительской таре предъявляется к перевозке как неопасный груз. ОСОБЫЕ СВОЙСТВА: |

Норма расхода противогололедных реагентов для предотвращения образования гололеда.

| Наименования | Ед. измерения | Расход материала при температуре, Сº | ||||

| до -4 Сº | до -8 Сº | до -12 Сº | до -16 Сº | до -20 Сº | ||

| Кальций хлористый гранулированный 94-98% | г/кв. м | 15 | 35 | 45 | 55 | 65 |

| АйсМелт™ | г/кв. м | 20 | 40 | 50 | 60 | 70 |

| Соль техническая | г/кв. м | 20 | 30 | 50 | 60 | - |

Норма расхода противогололедных реагентов для удаления льда.

| Наименования | Толщина льда, мм | Расход материала, г/м. кв. при температуре, Сº | |||||

| 0 Сº -2 Сº | -2 Сº -4 Сº | -4 Сº -6 Сº | -6 Сº -10 Сº | -10 Сº -15 Сº | -15 Сº -20 Сº | ||

| Кальций хлористый гранулированный 94-98% | 1-2 | 10 | 15 | 20 | 25 | 45 | 65 |

| 3-5 | 20 | 30 | 40 | 50 | 90* | 130* | |

| АйсМелт™ | 1-2 | 15 | 20 | 25 | 30 | 50 | 70 |

| 3-5 | 30 | 40 | 50 | 70 | 100* | 150* | |

| Соль техническая | Рыхлый снег и накат | 10 | 20 | 30 | 50 | 60 | - |

| Стекловидный лед | 45 | 90 | 160 | - | - | - | |

| Гранитная крошка** | - | 25-150 | |||||

* - при двукратной обработке

** - только противоскольжение